როგორ გავზომოთ ზედაპირის უხეშობა?

ზედაპირის უხეშობის გამოთვლა შეგიძლიათ ამ ზედაპირზე საშუალო ზედაპირული პიკებისა და დახრილობების გაზომვით. გაზომვას ხშირად „Ra“-ს უწოდებენ, რაც „უხეშობის საშუალო მაჩვენებელს“ ნიშნავს. Ra კი ძალიან სასარგებლო საზომი პარამეტრია. ის ასევე ხელს უწყობს პროდუქტის ან ნაწილის შესაბამისობის დადგენას სხვადასხვა ინდუსტრიულ სტანდარტთან.

ეს ხდება ზედაპირის დასრულების დიაგრამებთან შედარებით.

რით განსხვავდება Ra და Rz ზედაპირის უხეშობის დიაგრამაში?

Ra არის საშუალო სიგრძის საზომი, რომელიც მწვერვალებსა და ხეობებს შორისაა. ის ასევე ზომავს ზედაპირზე საშუალო ხაზიდან გადახრას შერჩევის სიგრძის ფარგლებში.

მეორე მხრივ, Rz გვეხმარება უმაღლეს მწვერვალსა და ყველაზე დაბალ ხეობას შორის ვერტიკალური მანძილის გაზომვაში. ის ამას აკეთებს ხუთი შერჩევის სიგრძის ფარგლებში და შემდეგ ითვლის გაზომილ მანძილებს საშუალოდ.

რა ფაქტორები მოქმედებს ზედაპირის დასრულებაზე?

ზედაპირის დამუშავებაზე რამდენიმე ფაქტორი მოქმედებს. ამ ფაქტორებიდან ყველაზე დიდი წარმოების პროცესია. დამუშავების პროცესები, როგორიცაა დატრიალება, ფრეზირება და დაფქვა, მრავალ ფაქტორზე იქნება დამოკიდებული. ამრიგად, ზედაპირის დამუშავებაზე მოქმედი ფაქტორები მოიცავს:

შემდეგი:

კვება და სიჩქარეები

დაზგის მდგომარეობა

ხელსაწყოს ბილიკის პარამეტრები

ჭრის სიგანე (ნაბიჯი)

ხელსაწყოს გადახრა

ჭრის სიღრმე

ვიბრაცია

გამაგრილებელი

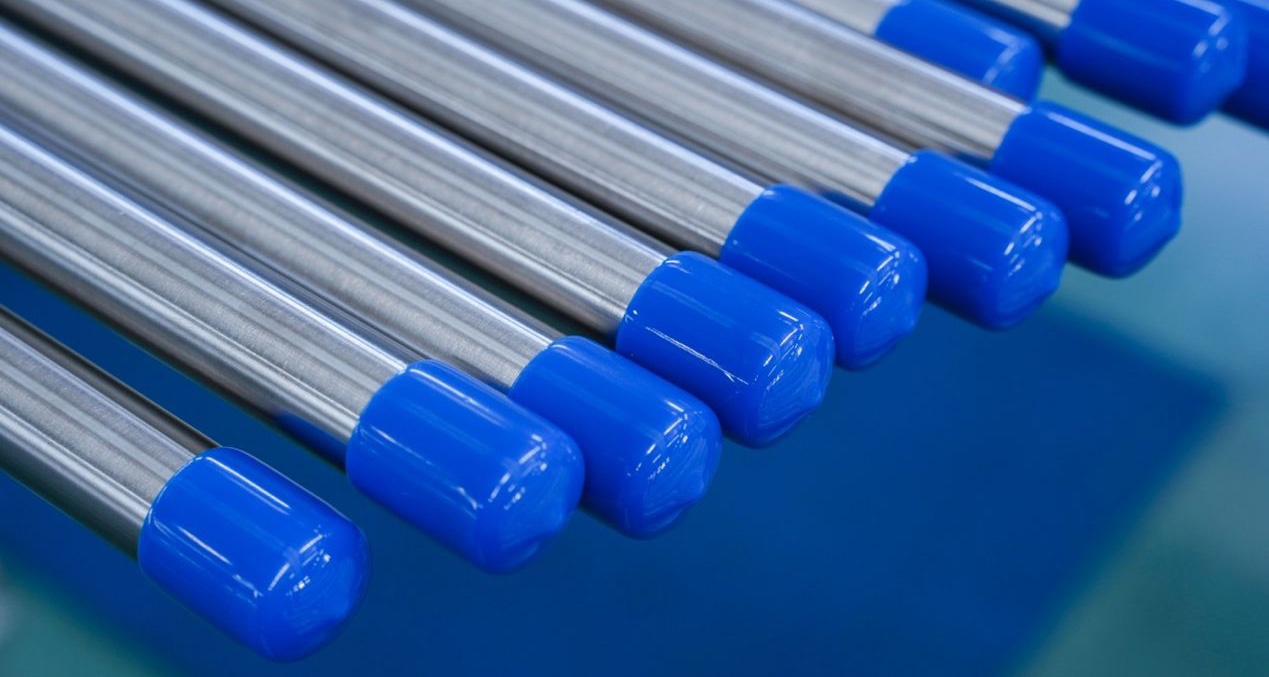

ზუსტი მილების დამზადების პროცესი

მაღალი ხარისხის უჟანგავი ფოლადის ზუსტი მილების დამუშავებისა და ფორმირების ტექნოლოგია განსხვავდება ტრადიციული უნაკერო მილებისგან. ტრადიციული უნაკერო მილების ბლანკები, როგორც წესი, იწარმოება ორრულაიანი ჯვარედინი გლინვით ცხელი პერფორაციით და მილების ფორმირების პროცესი, როგორც წესი, იყენებს ნახაზით ფორმირების პროცესს. უჟანგავი ფოლადის ზუსტი მილები, როგორც წესი, გამოიყენება ზუსტ ინსტრუმენტებში ან სამედიცინო მოწყობილობებში. ისინი არა მხოლოდ შედარებით მაღალი ფასებია, არამედ, როგორც წესი, გამოიყენება ძირითად აღჭურვილობასა და ინსტრუმენტებში. ამიტომ, ზუსტი უჟანგავი ფოლადის მილების მასალის, სიზუსტისა და ზედაპირის დამუშავების მოთხოვნები ძალიან მაღალია.

მაღალი ხარისხის, ძნელად ფორმირებადი მასალებისგან დამზადებული მილის ბლანკები, როგორც წესი, ცხელი ექსტრუზიით იწარმოება, ხოლო მილების ფორმირება, როგორც წესი, ცივი გლინვით ხდება. ეს პროცესები ხასიათდება მაღალი სიზუსტით, დიდი პლასტიკური დეფორმაციით და მილის კარგი სტრუქტურული თვისებებით, ამიტომ ისინი გამოიყენება.

როგორც წესი, სამოქალაქო დანიშნულების უჟანგავი ფოლადის მილები დამზადებულია 301 უჟანგავი ფოლადის, 304 უჟანგავი ფოლადის, 316 უჟანგავი ფოლადის, 316L უჟანგავი ფოლადის და 310S უჟანგავი ფოლადისგან. როგორც წესი, იწარმოება NI8-ზე მეტი მასალისგან შემდგარი მასალა, ანუ 304-ზე მეტი მასალისგან შემდგარი მასალები და დაბალი შემცველობის უჟანგავი ფოლადის მილები არ იწარმოება.

201 და 202 მილებს ჩვეულებრივ უჟანგავ რკინას უწოდებენ, რადგან ის მაგნიტურია და მაგნიტების მიმართ მიმზიდველობას ავლენს. 301 ასევე არამაგნიტურია, მაგრამ ცივი დამუშავების შემდეგ მაგნიტურია და მაგნიტების მიმართ მიმზიდველობას ავლენს. 304, 316 არამაგნიტურია, მაგნიტების მიმართ მიმზიდველობას არ ავლენს და მაგნიტებს არ ეკვრის. მისი მაგნიტურობის მთავარი მიზეზი ის არის, რომ უჟანგავი ფოლადის მასალა შეიცავს ქრომს, ნიკელს და სხვა ელემენტებს სხვადასხვა პროპორციით და მეტალოგრაფიული სტრუქტურებით. ზემოთ ჩამოთვლილი მახასიათებლების გაერთიანებით, უჟანგავი ფოლადის ხარისხის შესაფასებლად მაგნიტების გამოყენება ასევე შესაძლებელია, მაგრამ ეს მეთოდი არ არის სამეცნიერო, რადგან უჟანგავი ფოლადის წარმოების პროცესში ხდება ცივი დაჭიმვა, ცხელი დაჭიმვა და უკეთესი შემდგომი დამუშავება, ამიტომ მაგნეტიზმი ნაკლებია ან საერთოდ არ არის. თუ ის კარგი არ არის, მაგნეტიზმი უფრო დიდი იქნება, რაც ვერ ასახავს უჟანგავი ფოლადის სისუფთავეს. მომხმარებლებს ასევე შეუძლიათ შეაფასონ ზუსტი უჟანგავი ფოლადის მილების შეფუთვითა და გარეგნობით: უხეშობა, ერთგვაროვანი სისქე და ზედაპირზე ლაქების არსებობა.

მილების დამუშავების შემდგომი გლინვისა და გაჭიმვის პროცესები ასევე ძალიან მნიშვნელოვანია. მაგალითად, ექსტრუზიის დროს საპოხი მასალებისა და ზედაპირული ოქსიდების მოცილება იდეალური არ არის, რაც სერიოზულად იმოქმედებს უჟანგავი ფოლადის ზუსტი მილების სიზუსტესა და ზედაპირის ხარისხზე.

გამოქვეყნების დრო: 2023 წლის 21 ნოემბერი